Bahan pelumas diri logam komposit adalah bahan rekayasa canggih yang dirancang untuk mengurangi gesekan dan keausan tanpa mengandalkan pelumas cair eksternal seperti oli atau minyak. Bahan -bahan ini sangat penting dalam aplikasi di mana pemeliharaan sulit, kondisi operasi ekstrem (suhu tinggi, vakum, atau lingkungan korosif), atau di mana kontaminasi dari pelumas tradisional harus dihindari. Fungsi pelumasan diri dicapai melalui kombinasi bahan yang direkayasa dengan cermat. Di bawah ini adalah komponen dan bahan utama yang digunakan dalam sistem pelumasan diri logam komposit, yang disajikan dalam format point-by-point yang terstruktur.

1. Matriks logam (bahan dasar)

Matriks logam memberikan kekuatan mekanik, kapasitas penahan beban, konduktivitas termal, dan integritas struktural. Bahan matriks umum meliputi:

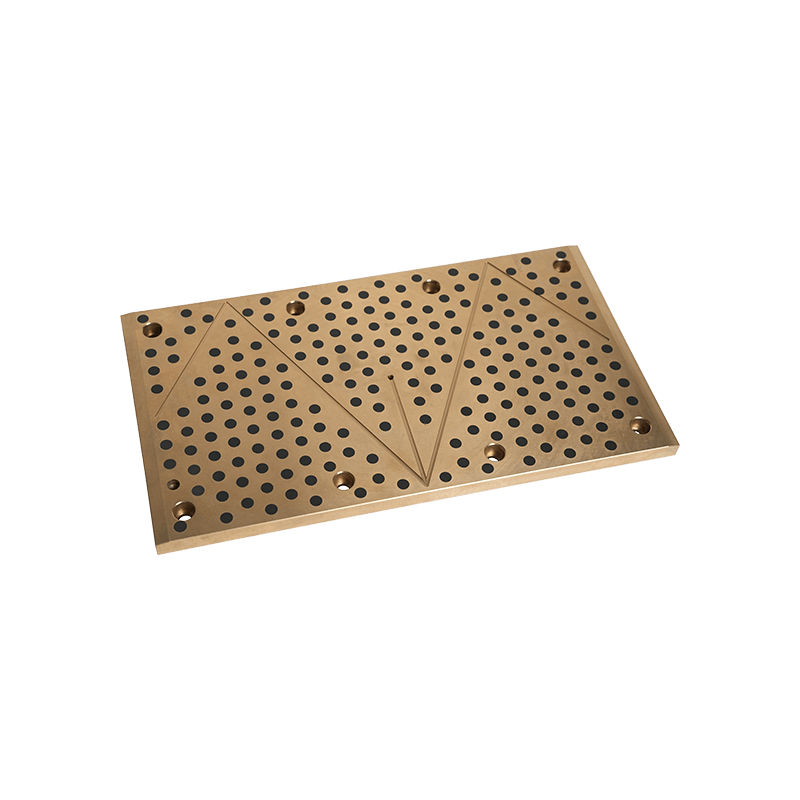

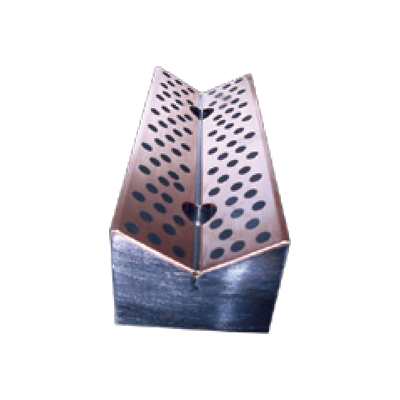

Perunggu (paduan Cu-SN): Paling banyak digunakan karena ketahanan aus yang sangat baik, kemampuan mesin yang baik, dan kemampuan untuk mempertahankan pelumas padat. Perunggu berpori sering digunakan sebagai perancah untuk menginfiltrasi pelumas.

Baja (karbon atau stainless steel): Digunakan dalam aplikasi berkekuatan tinggi. Komposit berbasis baja sering dilapisi atau diresapi dengan pelumas.

Paduan tembaga dan tembaga: Menawarkan konduktivitas termal dan listrik yang tinggi, cocok untuk kontak geser listrik.

Paduan Aluminium: Ringan dan tahan korosi, digunakan dalam aplikasi kedirgantaraan dan otomotif di mana pengurangan berat sangat penting.

Paduan berbasis besi: hemat biaya dan kuat, sering digunakan dalam busing dan bantalan industri.

Matriks ini biasanya diproduksi menggunakan teknik metalurgi bubuk - campuran bubuk logam, memadatkannya di bawah tekanan, dan sintering pada suhu tinggi untuk membentuk struktur berpori atau padat.

2. Pelumas Padat (agen peredam gesekan primer)

Ini tertanam dalam matriks logam dan secara bertahap dilepaskan ke permukaan selama operasi, membentuk film geser rendah yang mengurangi gesekan. Pelumas solid utama meliputi:

Grafit: Pelumas berbasis karbon efektif dalam lingkungan pengoksidasi dan pada suhu tinggi (hingga 400 ° C di udara). Ini bekerja dengan baik dalam kondisi lembab di mana uap air membantu membentuk film pelumas. Sering digunakan dalam komposit berbasis tembaga atau besi.

Molybdenum disulfide (MOS₂): Dikenal karena struktur kristal lamellar, Mos₂ memberikan pelumasan yang sangat baik di bawah beban tinggi dan di lingkungan vakum atau kering. Stabil hingga 350 ° C di udara dan banyak digunakan dalam aplikasi dirgantara dan pertahanan.

Polytetrafluoroethylene (PTFE): Fluoropolimer sintetis dengan salah satu koefisien gesekan terendah. Ini lunak dan efektif pada suhu rendah hingga sedang (hingga 260 ° C). PTFE sering dicampur dengan pelumas lain untuk meningkatkan kinerja.

Tungsten Disulfide (WS₂): Mirip dengan mos₂ tetapi dengan stabilitas termal yang lebih tinggi dan kinerja yang lebih baik dalam kondisi ekstrem. Kurang umum karena biaya yang lebih tinggi.

Hexagonal Boron Nitride (H-BN): Dikenal sebagai "White Graphite," memberikan pelumasan pada suhu tinggi dan di lingkungan inert.

Pelumas ini tersebar di seluruh matriks selama pembuatan dan secara bertahap terpapar saat permukaan aus, memastikan pelumasan jangka panjang.

3. Additive dan elemen paduan

Untuk meningkatkan kinerja, bahan tambahan dimasukkan ke dalam komposit:

LEAD (PB): Secara historis digunakan untuk kelembutan, kemampuan embeddabilitas, dan kemampuan untuk membentuk film pelumas. Namun, karena masalah lingkungan dan kesehatan (kepatuhan ROHS), alternatif bebas timbal sekarang lebih disukai.

Tin (SN): Meningkatkan ketahanan korosi dan kompatibilitas dengan bahan poros. Sering ditambahkan ke paduan perunggu.

Zinc (Zn) dan Nikel (NI): Meningkatkan kekuatan dan ketahanan korosi pada komposit berbasis besi.

Silikon karbida (sic) atau aluminium oksida (al₂o₃): bala bantuan keramik yang meningkatkan kekerasan, ketahanan aus, dan stabilitas termal, terutama dalam aplikasi beban tinggi.

4. Metode pembuatan yang mempengaruhi komposisi material

Metode produksi mempengaruhi struktur dan kinerja material akhir:

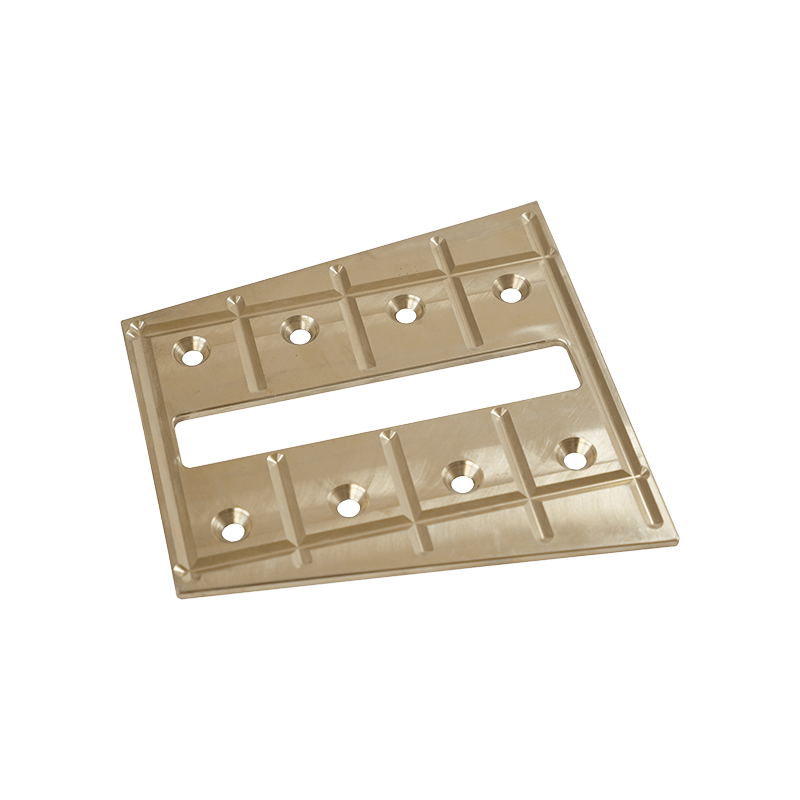

Metalurgi bubuk: Metode yang paling umum. Bubuk logam dicampur dengan pelumas padat dan aditif, ditekan menjadi bentuk, dan disinter. Ini menciptakan distribusi pelumas yang seragam dalam struktur logam berpori atau padat.

Infiltrasi: Logam berpori preforms (mis., Perunggu yang disinter) diinfiltrasi dengan pelumas cair atau paduan titik-lelting-lelting (mis., Lead-Tin) untuk mengisi pori-pori dan meningkatkan pelumasan.

Penyemprotan plasma atau penyemprotan termal: Digunakan untuk menyimpan pelapis pelumas diri ke permukaan logam, menggabungkan logam dan pelumas dalam struktur berlapis.

Pabrikan aditif (pencetakan 3D): Teknik yang muncul memungkinkan kontrol yang tepat atas distribusi material dan geometri yang kompleks.

5. Aplikasi dan Keuntungan Kinerja

Bahan pelumas diri logam komposit digunakan dalam:

Bantalan dan busing di mesin dan transmisi otomotif

Komponen geser dalam konstruksi dan mesin pertanian

Mekanisme Aerospace (mis., Landing Gear, Sistem Kontrol)

Otomatisasi industri dan robotika

Peralatan laut dan lepas pantai yang terpapar kelembaban dan garam

Keuntungan meliputi:

Mengurangi perawatan dan downtime

Operasi dalam suhu dan lingkungan yang ekstrem

Resistensi terhadap masalah kontaminasi dan penyegelan

Umur layanan panjang dalam kondisi geser yang berkelanjutan

Bahan-bahan pelumas diri logam komposit adalah sistem kompleks yang menggabungkan matriks logam yang kuat (perunggu, baja, tembaga, dll.), Pelumas padat (grafit, mos₂, ptfe), dan aditif penambah kinerja. Melalui manufaktur lanjutan, bahan-bahan ini memberikan operasi yang andal dan bebas perawatan dalam aplikasi yang menuntut. Ketika industri bergerak menuju teknologi yang lebih hijau dan lebih efisien, pengembangan komposit berkinerja tinggi dan berkinerja tinggi terus tumbuh, memastikan peran penting mereka dalam rekayasa mesin modern.

+0086-513-88690066

+0086-513-88690066